K‑Messe 2022, vom 19. – 26. Oktober. hotset Messestand in Halle 1 Stand A20.

Neben dem Ausbau seines Sortiments an Temperatursensoren und Heizelementen forciert hotset die Entwicklung wegweisender Systemprodukte für den Einsatz in der Kunststoff- und Fluidtechnik. Als konkrete Beispiele dafür zeigt das Unternehmen auf der K in Düsseldorf (19.–26.10.2022) die neusten Ausführungen seines DH-Systems zur dynamischen Temperierung von Spritzguss-Werkzeugen sowie seines D‑Systems zur In-situ-Messung thermohydraulischer Abläufe in bis zu 180° C heißen Flüssigkeiten. Beide Lösungen fördern die Realisierung qualitätssteigernder, nachhaltiger und energiesparender Prozesse.

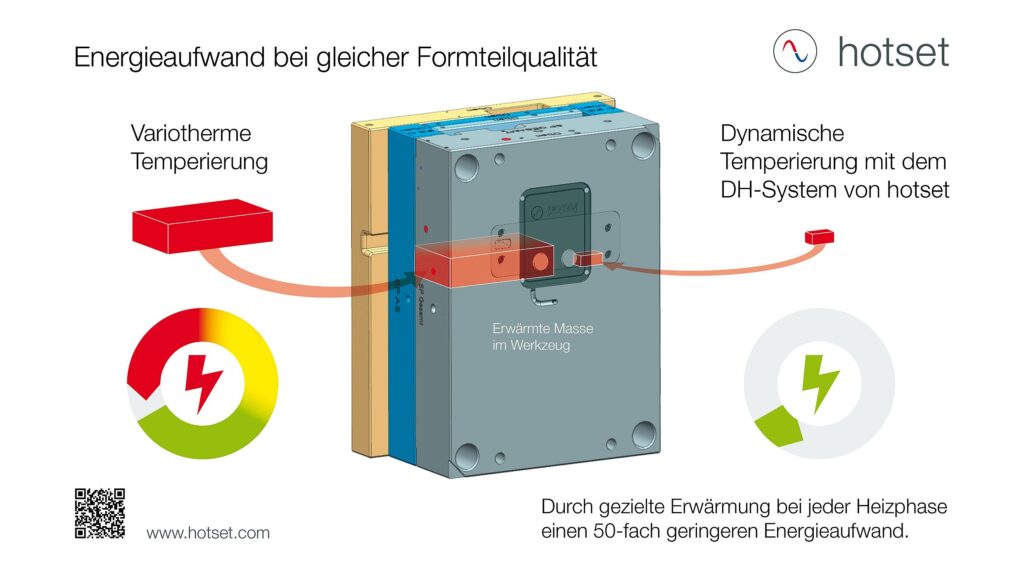

Im Vergleich mit der variothermen Methode ist das DH-System von hotset effektiver und energiesparender. Es agiert mit einer sehr schnellen Heizrate von bis zu 60 Kelvin pro Sekunde, wirkt sehr gezielt nur auf eine minimale Masse und beansprucht in der Heizphase 50 mal weniger Energie.

Wie lassen sich Qualitätsverbesserungen, Ressourcenschonung und Energieeffizienz auf einen Nenner bringen? Werkzeugbauer der Spritzgießtechnik und Profis der Fluidtechnik, die dieser Frage nachgehen, finden auf der diesjährigen K am Messestand A20 in Halle 1 Antworten darauf. Denn hier stellt hotset – auch bekannt als Hersteller von Heizelementen und Temperatursensoren ¬– zwei Technologie-Innovationen vor, die alle drei Aspekte abdecken. Es handelt sich dabei um die jeweils neusten Versionen des Dynamic Heat-Systems (vormals Z‑System) zur dynamischen Temperierung von Spritzguss-Werkzeugen und des D‑Systems zur Sofortanalyse thermohydraulischer Abläufe in Flüssigkeitskreisläufen. „Auf der K stellen wir nicht nur die Funktion dieser Technologie-Lösungen vor, sondern veranschaulichen anhand konkreter Beispiele auch, wie sich damit in der Spritzgießtechnik sowohl qualitätssteigernde als auch energiesparende Prozesse etablieren lassen“, sagt hotset-Vertriebsleiter und Prokurist Sven Braatz.

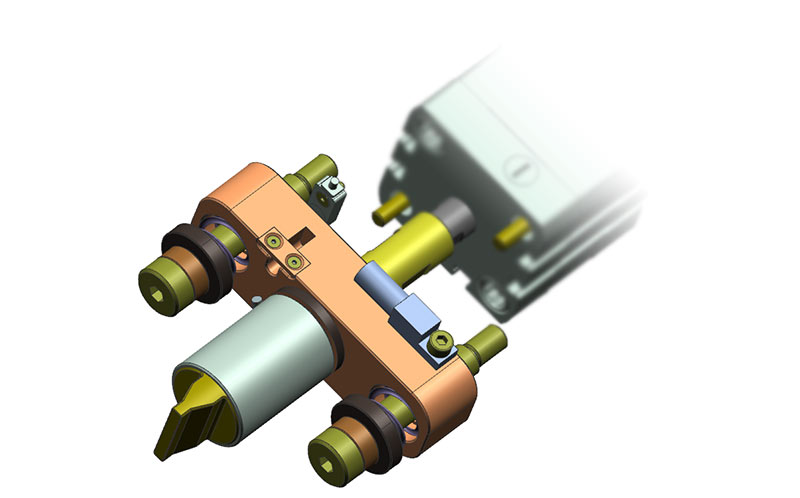

Das DH-System von hotset wird kundenspezifisch konfiguriert und als einsatzfertige Komplettlösung bereitgestellt. Das Bild zeigt den Temperierkopf mit Finne, Heizelement und integriertem Temperatursensor.

International auf Erfolgskurs

Mit dem DH-System bietet hotset den Werkzeugbauern der Spritzgusstechnik ein High-Speed-Verfahren zur partiell-zyklischen Temperierung, mit dem sich einerseits optische Mängel (sichtbare Bindenähte, matte Höfe u.a.) vermeiden lassen, andererseits aber filigrane Feinstrukturen und sehr dünne Wandstärken realisiert werden können. Synchron zum Spritzgießprozess lassen sich die Kavitäten damit punktuell oder ausschnittsweise mit einer schnellen Heizrate von bis zu 60 K/s erwärmen und abkühlen – was in kurzen Zyklen sehr schnelle Temperaturwechsel ermöglicht. Hersteller von Spritzgussteilen für die Consumer- und Automotive-Industrie können damit die Oberflächenqualität ihrer Produkte verbessern und erschließen sich neue Perspektiven für Leichtbau und Miniaturisierung. „Neben renommierten Maschinenbauern der Spritzguss-Branche hat inzwischen auch INCOE das Konzept der partiellen Temperierung in sein Portfolio integriert. „Diese strategische Partnerschaft mit einem der führenden Heißkanalhersteller machen wir erstmals auf der K öffentlich. Das Unternehmen bietet das DH-System – leicht modifiziert – unter dem Namen Heat-Inject an und nutzt dabei seine Heißkanaltechnik als Plattform zur Integration ins Spritzgießwerkzeug. Auf diese Weise können wir unter Einsatz beider Vertriebsnetze unser Temperiertechnik-Knowhow im Markt weiter etablieren“, erklärt Sven Braatz.

Zudem wird hotset auf seinem Messestand an einer laufenden Spritzgussmaschine mit Musterwerkzeug demonstrieren, dass die Leistungsfähigkeit seiner Systemlösung weit über die Grenzen der variothermen Temperierung hinausreicht. „Das DH-System agiert schneller, genauer und sparsamer. Ob Heizrate, Energiebedarf, Performance, Zykluszeit oder Sicherheit – es hat überall die Nase vorn. Im Vergleich mit der variothermen Methode ist es wesentlich produktiver, wirtschaftlicher und nachhaltiger. Es beansprucht allein in der Heizphase 50-mal weniger Energie“, betont Sven Braatz.

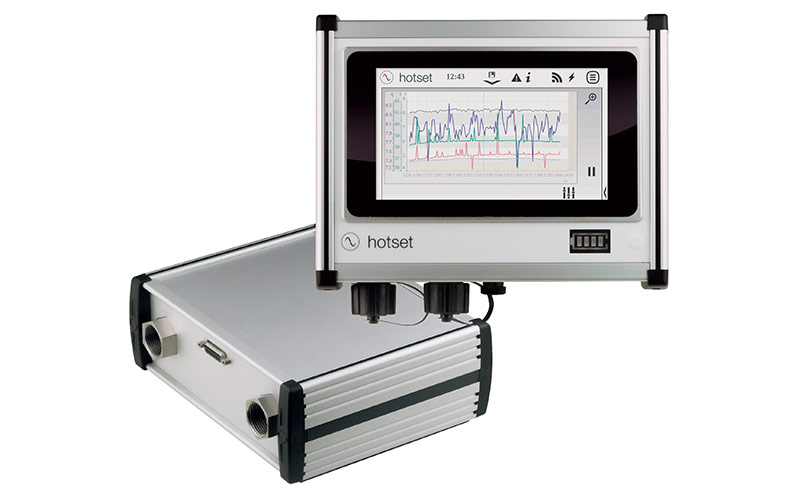

Mit seinem mobilen D‑System (HT) bietet hotset ein flexibel nutzbares und einfach bedienbares Messgerät zur In-Situ-Analyse des Energiehaushalts der Wasserzyklen in Spritzguss-Werkzeugen.

Premiere: Neues Messmodul für bis zu 180° C

Auch das zweite Messe-Highlight von hotset, das D‑System zur Beobachtung des thermohydraulischen Geschehens in Medienkreisläufen, dient sowohl der Qualitätssicherung als auch der Umsetzung von Nachhaltigkeitskriterien. Es wird auf der K in der Standardversion zur Messung von Flüssigkeiten mit Temperaturen von bis zu 85° C vorgestellt und erstmals in der neuen HT-Version zum Monitoring von bis zu 180° C heißen Fluiden. Beide Varianten sind mobil und liefern dem Spritzguss-Werkzeugbauer alle Daten, die er zur Bewertung seiner Wasserkreisläufe benötigt – um darauf aufbauend die Temperierung energetisch und fluidtechnisch zu optimieren. Das D‑System erfasst die fließende Wassermenge, die Vor- und Rücklauftemperatur ∆T sowie den Vor- und Rücklaufdruck ∆P ¬– und gibt Auskunft darüber, wieviel Energie dem Wasserkreislauf während des Betriebs entzogen oder zugeführt wird. „In der neuen HT-Version eignet sich das System auch für Hochtemperaturanwendungen wie sie etwa typisch sind bei der Fertigung thermoplastischer Formteile mit höheren optischen Anforderungen“, ergänzt Sven Braatz. Mancherorts gehört das D‑System von hotset auch zur Ausrüstung mobiler Service-Teams oder es dient als Qualitätssicherungs-Tool bei der Bemusterung von Null- und Vorserien. Einige Spritzgießer, die für die Medizintechnik fertigen, setzen es inzwischen bei der Produktvalidierung ein.

Zukunftsweisende Lösungen

Mit beiden auf der K präsentierten Technologie-Lösungen überschreitet hotset die Grenzen des bisher Machbaren. Während das DH-System als Vorreiter einer neuen Generation flexibler, ressourcenschonender Spritzguss-Temperiersysteme gilt und zu erheblichen Qualitätssteigerungen bei der Formteile-Produktion führt, erschließt das D‑System (HT) nicht nur dem Werkzeugbau neue Perspektiven. „Wir erachten es als unsere Aufgabe und Verantwortung, die Prozesse unserer Kunden energiesparender und nachhaltig wirksamer zu machen“, sagt Sven Braatz.

Sven Braatz: „Unser DH-System ist schneller, genauer und effizienter als die variotherme Temperierung. Ob Heizrate, Energiebedarf, Performance, Zykluszeit oder Sicherheit ¬– es hat überall die Nase vorn.“

Zukunftsweisende Lösungen

Mit beiden auf der K präsentierten Technologie-Lösungen überschreitet hotset die Grenzen des bisher Machbaren. Während das DH-System als Vorreiter einer neuen Generation flexibler, ressourcenschonender Spritzguss-Temperiersysteme gilt und zu erheblichen Qualitätssteigerungen bei der Formteile-Produktion führt, erschließt das D‑System (HT) nicht nur dem Werkzeugbau neue Perspektiven. „Wir erachten es als unsere Aufgabe und Verantwortung, die Prozesse unserer Kunden energiesparender und nachhaltig wirksamer zu machen“, sagt Sven Braatz.