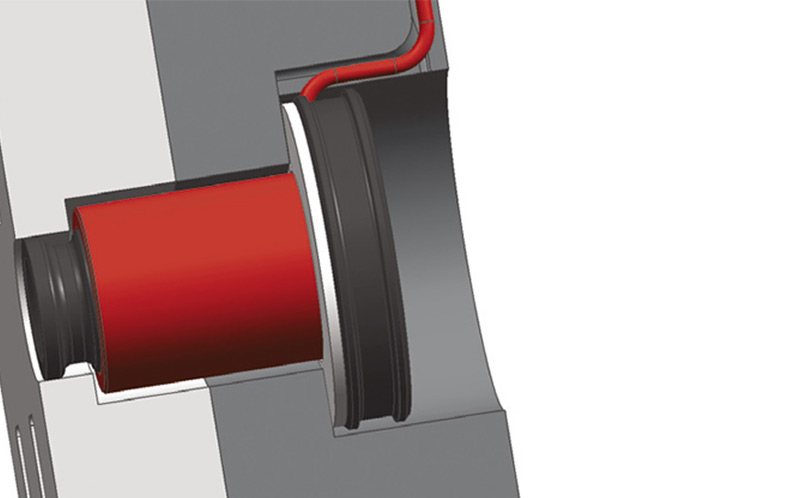

Gleichmäßige Erwärmung des Massekanals

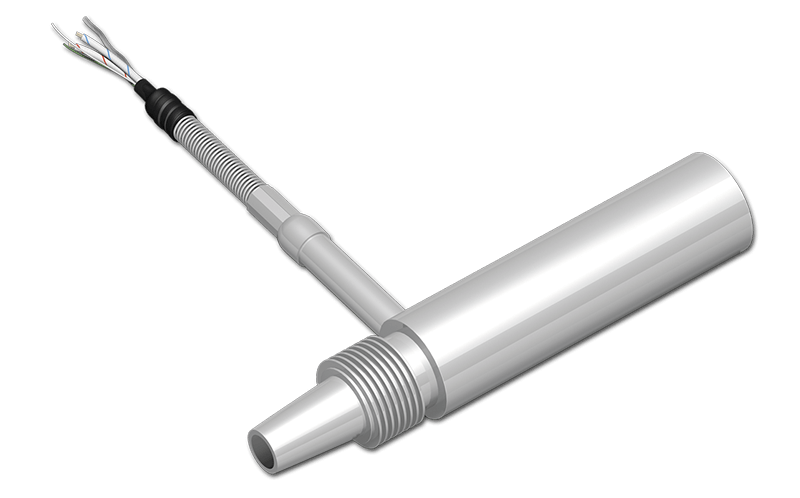

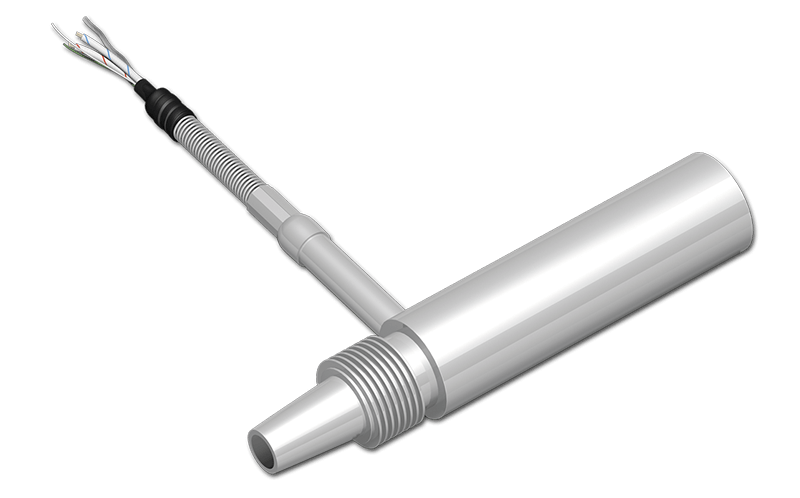

hotcast GMH

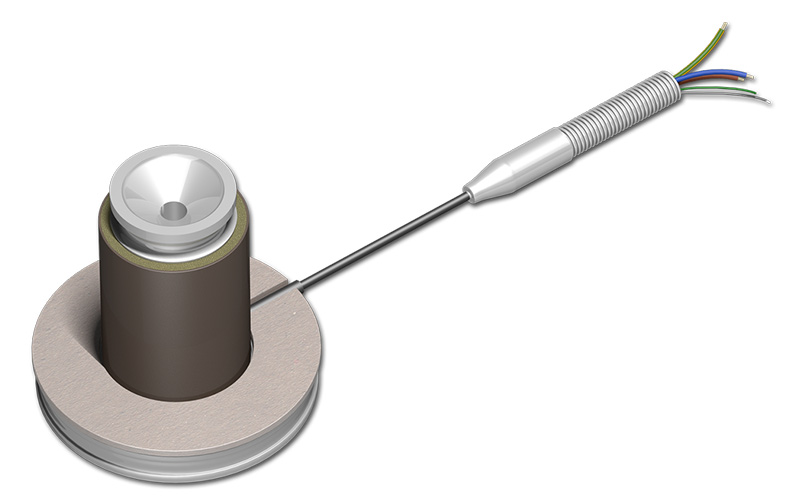

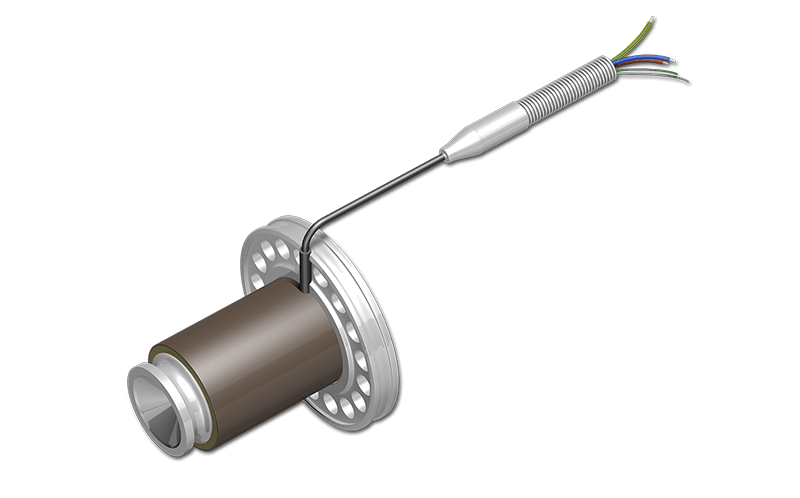

hotcast Angussdüse

Für Anwendungen in der Gießereiindustrie (z. B. Warmkammer-Druckguss) bietet hotset ein breites Produktspektrum.

Die hotcast geschlossene Mundstückheizung (GMH) ermöglicht die gleichmäßige Erwärmung des Massekanals und überzeugt durch eine extrem lange Lebensdauer.

Durch den Einsatz der Angussdüse ZD 50/80 und ZD 125 für den Zinkdruckguss wird der Abschmelzpunkt konstruktiv direkt vor der Trennebene positioniert. Der Anguss wird dadurch erheblich reduziert. Die Zykluszeit verringert sich um bis zu 40% und gleichzeitig steigt die Rohteilqualität.

hotcast Mundstückheizungen

(Typ GMH und OMH)

Die hotcast geschlossene Mundstückheizung (GMH) bietet, basierend auf der Beheizung mit einer hotspring Maxi mit Leistungsverteilung, die Möglichkeit einer gleichmäßigen Erwärmung des Massekanals. Das rundumverschweißte, geschlossene System gewährleistet neben der Resistenz gegen eindringendes Material ein hohes Maß an Energieeinsparung (bis zu 60 % gegenüber traditioneller Heizpatronenbeheizung) sowie verkürzte Zykluszeiten verbunden mit einem hohen Potenzial an Materialeinsparung (verkürzter Angusszapfen und kürzere Zyklen durch tiefes Eintauchen in das Werkzeug).

Die hotcast offene Mundstückheizung (OMH) bietet eine preiswerte Alternative zum geschlossenen System.

hotcast Angussdüse

- bis zu 40% reduzierte Zykluszeit bei höherer Teilequalität

- bis zu 30% weniger Schussgewicht

- bis zu 7% Zunahme des Teilegewichts durch höhere Gefügedichte

- Optimierung der Fließfähigkeit des Materials, dadurch geringere Porosität und weniger Lunker

- durchgängige Beheizung vom Gießhals bis in das Werkzeug

- Position des Abschmelzpunktes direkt vor der Trennebene

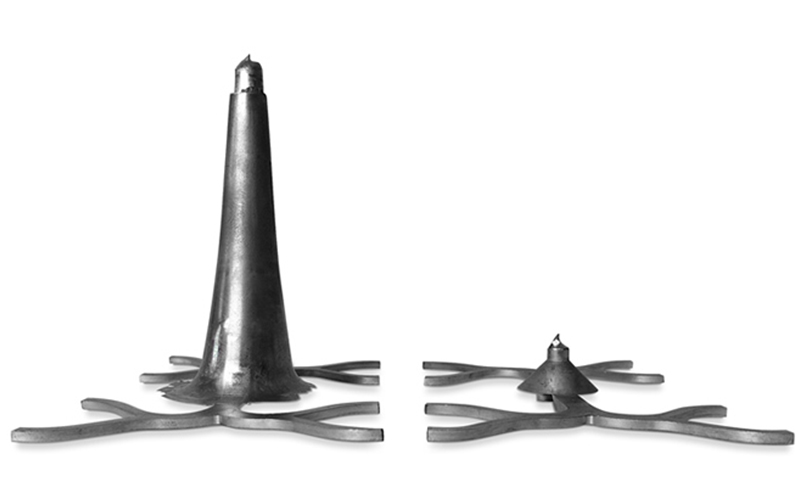

- Eliminierung des Angusskegels

- Reduktion der Werkzeugkosten

- mehr Design-Freiheit bei Neuwerkzeugen, z. B. für kleinere Kanalquerschnitte

- weniger Ausschuss, speziell bei Veredelung, z. B. Galvanik

- Austausch kalter Buchsen bei Bestandswerkzeugen möglich

- passend für Maschinen mit 50 t, 80 t oder 125 t Schließkraft

Reduktion von Anguss und Zykluszeit

Die neue hotcast Angussdüse wird, wie die sonst üblichen kalten Buchsen, direkt vor der Trennebene positioniert. Dadurch verschiebt sich der Abschmelzpunkt direkt vor diese Trennebene und der Anguss wird auf ein Minimum reduziert. Erhebliche Materialeinsparungen, geringere Werkzeugkosten und kürzere Zykluszeiten durch ein schnelleres Abkühlen der Schmelze sind ein Teil der kalkulatorisch nachvollziehbaren Vorteile. Tests haben Zyklus-Verkürzungen um bis zu 40% ergeben.

Höhere Teilequalität durch bessere Fließfähigkeit

Die Länge des Fließweges der Schmelze ab dem Austrittspunkt aus der Maschinendüse ist entscheidend für die erreichbare Formteilqualität. Durch den kürzeren Fließweg beim Einsatz der Angussdüse ist die Schmelze in Kavitätsnähe noch auf einer höheren Temperatur als bei herkömmlichen Verfahren. So kann die Kavität besser ausgeformt werden oder es können längere Fließwege im Werkzeug vorgesehen werden. Gleichzeitig können bei der Konstruktion des Werkzeugs kleinere Kanalquerschnitte berücksichtigt werden.

Weniger Ausschuss nach Veredelung

Aufgrund der besseren Fließfähigkeit weist das ausgeformte Gussteil ein dichteres Gefüge auf. Erreicht wird in der Serienfertigung eine konstant hohe Formteilqualität durch eine geminderte Porosität und weniger Lunker. Tests belegen, dass bei Oberflächen-Teilen deutlich weniger Ausschuss entsteht. Solche Einsparungen wirken sich besonders positiv aus, wenn Ausschuss erst nach Veredelungsmaßnahmen, z. B. Galvanisieren, erkannt werden kann.

Einen weiteren positiven Effekt hat der Einsatz der Angussdüse auf die Standzeiten von Werkzeugen und Maschinenkomponenten. Bei identischem Füllverhalten kann die Maschine bei geringerem Gießdruck gefahren werden. Die Maschinenparameter „Füllgeschwindigkeit“ und „Fülldruck“ können herabgesetzt werden, ohne dass die Qualität der Bauteile sich verändert.

hotcast Angussdüse im Einsatz – Siku Kran

Bei namenhaften Unternehmen ist die Angussdüse bereits im Einsatz:

Dr. Christian Kuwer, technischer Leiter der Sieper GmbH in Lüdenscheid, Deutschland (Hersteller der SIKU Spielzeugmodellautos und WIKING Modelle) hat sie eingesetzt und kommt zu dem Ergebnis:

„Wir haben bei einem unserer ‚Problemwerkzeuge‘ festgestellt, dass wir das gießtechnisch schwierige Bauteil, dass wir vorher nur mit großer Mühe in einer akzeptablen Qualität produzieren konnten, nun reproduzierbar in sehr guter Qualität fertigen können.“

Weiter bestätigt Dr. Kuwer: „Füllgeschwindigkeit und Fülldruck lassen sich ohne Nachteile für die Qualität der Bauteile reduzieren.“