Die neue Ära des Spritzgießens

DH-System

Mit dem DH-System fokussiert hotset eine Optimierung der Oberflächenqualität und eine kosteneffiziente Prozessoptimierung im Kunststoffspritzguss. Fertigen Sie auf Basis einer Heiz-Geschwindigkeit von 60 K/s hochwertige, fehlerfreie und ästhetisch anspruchsvolle Designoberflächen ohne längere Zykluszeit. Und sparen Sie dank niedriger Heizleistung im Spritzgussprozess Energie ein.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

In unserem seit 2020 bestehenden Systemcenter für Industrielle Temperiertechnik (SIT) erhalten Sie die Möglichkeit, unsere jüngsten Innovationen rund um die Thematik der gezielten Temperierung von Werkzeugen und Prozessmedien sowie Halbzeugen und Produkten aus Kunststoff kennenzulernen – und ausgiebig zu testen.

Hochwertige Oberflächen

Das DH-System bringt punktuell die richtige Temperatur zum richtigen Zeitpunkt exakt an die richtigen Stelle der Kavität. Das Ergebnis: Keine sichtbare Bindenahtkerbe, Fließnaht oder matten Höfe. Zudem realisieren Sie geringe Wanddicken, filigrane Geometrien oder Mikrostrukturen in Top-Qualität.

Designoberflächen ohne optische Bindenaht

Mit dem DH-System temperieren Sie im Spritzgusswerkzeug punktgenau dort, wo die Bindenaht entstehen würde. Der Kunststofffluss wird an der problematischen Stelle optimiert. Dadurch fließt der Kunststoff ineinander und verbindet sich ohne optisch sichtbare Bindenahtkerbe. Für eine reibungslose Integration stimmen wir das DH-System individuell auf Ihre Spritzgussanwendung und Ihr Werkzeug ab.

Mit dem DH-System temperieren Sie im Spritzgusswerkzeug punktgenau dort, wo die Bindenaht entstehen würde. Der Kunststofffluss wird an der problematischen Stelle optimiert. Dadurch fließt der Kunststoff ineinander und verbindet sich ohne optisch sichtbare Bindenahtkerbe. Für eine reibungslose Integration stimmen wir das DH-System individuell auf Ihre Spritzgussanwendung und Ihr Werkzeug ab.Sehr dünne Wanddicken

Kein matter Hof

Partielle Optimierung der Abformung

Feine Mikrostrukturen

Funktionale Designoberflächen mit feinen Mikrostrukturen brauchen eine hohe Abformgenauigkeit. Diese wird konventionell über hohe Werkzeugtemperaturen mit längeren Zykluszeiten erreicht – oder über das DH-System mit partieller Werkzeugtemperierung und gleichbleibenden Zykluszeiten.

Funktionale Designoberflächen mit feinen Mikrostrukturen brauchen eine hohe Abformgenauigkeit. Diese wird konventionell über hohe Werkzeugtemperaturen mit längeren Zykluszeiten erreicht – oder über das DH-System mit partieller Werkzeugtemperierung und gleichbleibenden Zykluszeiten.Kürzeste Zykluszeiten

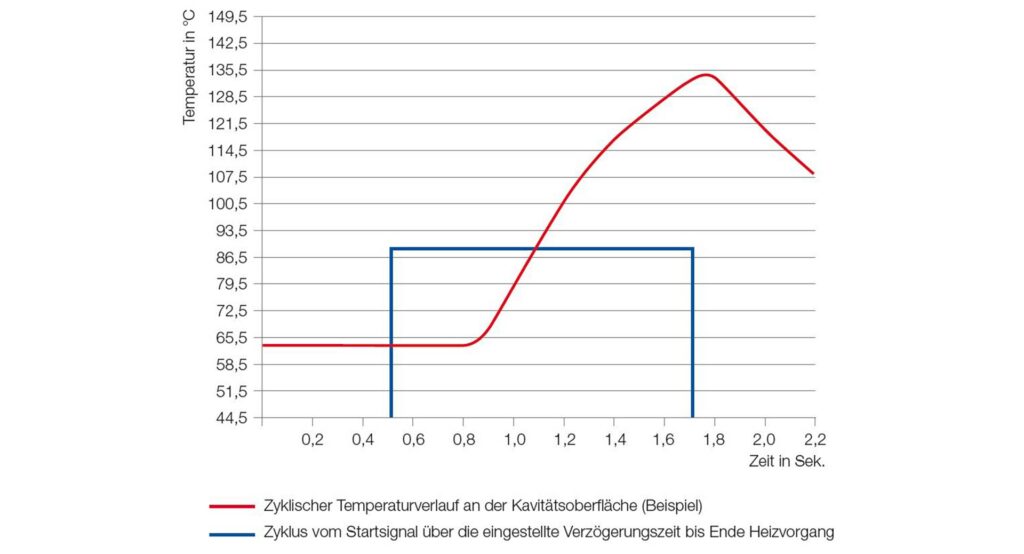

Das DH-System arbeitet extrem dynamisch. Mit einer Heizrate von 60 K/s (an der Kavitätsoberfläche) wird das Spritzgießwerkzeug an der richtigen Stelle schnell aufgeheizt und vor allem sehr schnell wieder abgekühlt. So werden Kunststoff-Designoberflächen bei kurzen Zykluszeiten in Top-Qualität gefertigt.

Partielle Werkzeugtemperierung

Gleiche oder kürzere Zykluszeiten

Minimaler Energieeinsatz

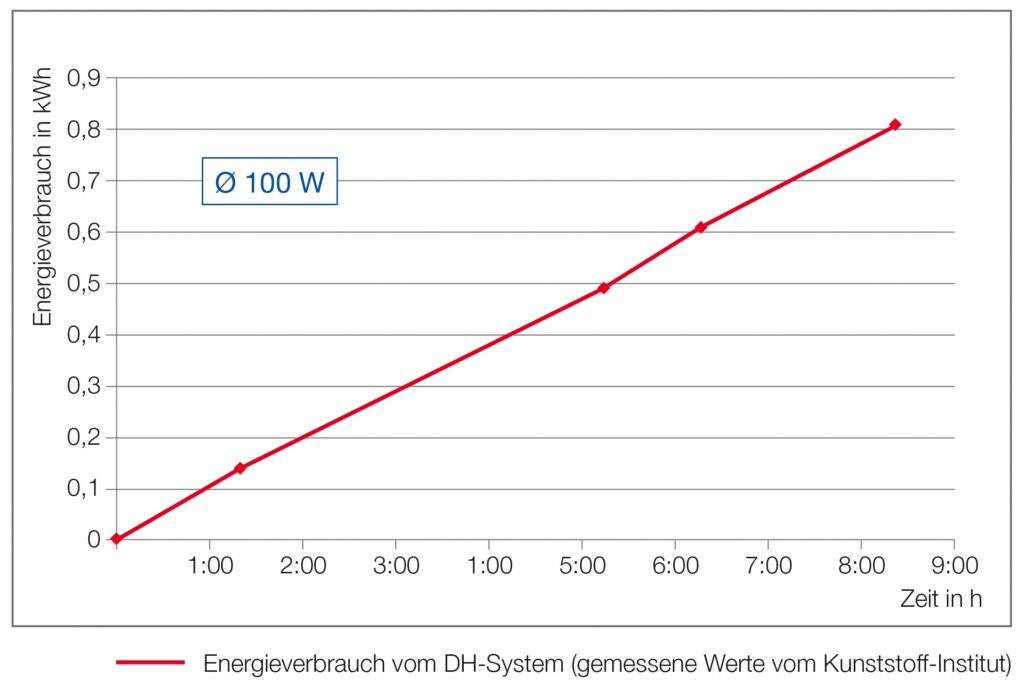

Energie sparen, Kosten senken. Das DH-System arbeitet aufgrund der dynamischen Werkzeugtemperierung in Verbindung mit einer thermischen Isolierung im Werkzeug hoch energieeffizient. In der Praxis reichen geringe Heizleistungen von durchschnittlich rund 100 W. Damit steht das DH-System für Effizienz und Nachhaltigkeit im Kunststoff-Spritzguss.

Minimierter Energieverbrauch

Sparen Sie Ressourcen

Kurze Zykluszeiten, eine geringe Heizleistung und hohe Qualität sind die Kernmerkmale des DH-Systems. Zudem optimiert es den Kunststofffluss im Werkzeug und verhindert die Fertigung fehlerhafter Spritzgussteile – und somit Ausschuss. Auf diese Weise sparen Sie Energie‑, Zeit- und Material-Ressourcen ein.

Kurze Zykluszeiten, eine geringe Heizleistung und hohe Qualität sind die Kernmerkmale des DH-Systems. Zudem optimiert es den Kunststofffluss im Werkzeug und verhindert die Fertigung fehlerhafter Spritzgussteile – und somit Ausschuss. Auf diese Weise sparen Sie Energie‑, Zeit- und Material-Ressourcen ein.Leistungsspektrum

Die Grundkonzeption des neuen DH-Systems sieht eine individuell konfigurierte Komplettlösung mit einer auf den konkreten Anwendungsfall angepassten Regeltechnik vor. Es setzt sich aus verschiedenen Hard- und Software-Komponenten zusammen und wird – ähnlich einem Heißkanalsystem – einsatzfertig für die Integration in das Werkzeug bereitgestellt.

Ein neuer Thermosensor mit extrem kurzer Ansprechzeit verleiht dem hotset DH-System für die partielle und zyklische Kavitäten-Temperierung eine noch höhere Prozessgenauigkeit.

Der neue Kavitätsfühler erfasst dank seines schnellen Ansprechverhaltens nahezu in Echtzeit selbst kleinste Temperaturveränderungen und ‑abweichungen. Im Bruchteil einer Sekunde werden die Messwerte dann an die Steuerung des DH-Systems weitergeleitet und grafisch aufbereitet.

Besonders bei Kunststoffen mit kleinem thermischen Verarbeitungsfenster oder bei 3D-Konturen, ist die Auslegung des DH-Systems mittels thermischer Simulation unerlässlich. Dazu nutzt hotset eine speziell angepasste Simulationssoftware. Die Auswirkungen der dynamischen Temperierung lassen sich dadurch sehr genau vorhersagen. Bereits in der Konstruktionsphase wird eine unzureichende Temperaturverteilung durch die Simulation erkannt. Sie kann durch konstruktive Maßnahmen und eine Anpassung des DH-Systems kompensiert werden.

Profitieren Sie von der neuen Ära des Spritzgießens.

Hohe Prozesssicherheit

Kein zusätzlicher Personalbedarf

Einfache Bedienung

Individuelle Lösung & Implementierung

Überall einsetzbar

Einfache Inbetriebnahme

Standardisierte Technik

Sicheres Datenportal

Industrie 4.0

Wettbewerbsvorteile

Keine Lizenzkosten

Betreuung

In drei Schritten zum DH-System

1. Kostenloser Machbarkeits-Check

2. Design und Konstruktion des Werkzeugs

3. Einbau & Inbetriebnahme

Von Experten empfohlen

Mit seinem DH-System stellt hotset den Werkzeugbauern eine wichtige Weiterentwicklung der bisherigen variothermen Werkzeugtemperierung in der Spritzgießtechnik als zukunftsweisendes High-Speed-Temperiersystem zur Verfügung. Mit einer Heizrate von 60 Kelvin pro Sekunde und einem minimalen Energieaufwand lassen sich damit Kavitäten ganz gezielt und punktgenau in sehr kurzen Zyklen erwärmen und abkühlen.

Die Ergebnisse beeindrucken jeden Spritzgießer: Hochwertige Formteile mit exzellenten Oberflächen ohne Bindenähte und matte Höfe, wie sie beispielsweise im Automobilbau, in der Lichttechnik oder der Consumerindustrie gewünscht sind bzw. verlangt werden.

Außerdem lassen sich damit auch besonders geringe Wanddicken realisieren, so dass sich auch für die Herstellung von Mikrostrukturen und Miniaturbauteilen neue Perspektiven eröffnen!

Prof. Dr.-Ing. Paul Thienel

Fachgebiet Kunststofftechnik

Fachhochschule Südwestfalen

Unsere Partner sprechen für sich

In einem großen Automotive Projekt hatten wir ein optisch sichtbares Bindenahtproblem an einer exponierten Stelle im Fahrzeug. Mit Hilfe des DH-System konnten wir das Problem eliminieren und den Kunden ein hochwertigeres Oberflächenbauteil liefern.

Peter Lochner

Leiter Werkzeugtechnik

Preh GmbH

Wir haben die Erfahrung gemacht, dass das DH-System sehr einfach zu montieren ist. Es benötigt wenig Platz im Werkzeug. Die Steuerung auf der Maschine ist problemlos in unseren Prozess zu integrieren. Die Zusammenarbeit mit den hotset-Technikern ist sehr angenehm.

Markus Becker

Geschäftsführer

Johannes Becker Werkzeugbau GmbH

Als uns das DH-System technisch vorgestellt wurde, fanden wir die Idee bereits super. Der Reiz für uns als Simulationssoftwarehersteller war dann natürlich, diese neue Technik simulativ darstellen zu können, was uns binnen kürzester Zeit mit der Unterstützung von hotset gelungen ist. Mit der erfahrenen Offenheit bei dieser Erarbeitung war der Grundstein für die Partnerschaft mit hotset schnell gelegt. Wir freuen uns sehr darüber, dass wir nun gemeinsam den Markt vom DH-System überzeugen können!

Thorsten Strauß

Director of Sales

simcon kunststofftechnische Software GmbH