Das Z‑System von hotset gilt als wegweisende Weiterentwicklung der Variothermen Werkzeugtemperierung. Seit seiner Markteinführung Ende 2016 kommt das High-Speed-Verfahren zur partiell-zyklischen Temperierung von Spritzgusswerkzeugen bei immer mehr Kunststoffverarbeitern der Consumer- und Automobilindustrie zum Einsatz. Als erster Maschinenbauer bietet nun ENGEL die Integration des Z‑Systems als weitere Ausstattungsoption seiner Spritzgießmaschinen an. Im Interview erläutern hotset-CEO Ralf Schwarzkopf und ENGEL Deutschland Geschäftsführer Rolf Saß, welche Vorteile sich dadurch für die Anwender ergeben.

Herr Schwarzkopf, welche Anwendergruppen der Kunststoffverarbeitung profitieren vom hotset Z‑System?

Schwarzkopf: Vor allem all jene OEM, Tear 1‑Zulieferer, Spritzgießer und Werkzeugbauer, die bei der Fertigung von Bauteilen und funktionalen Baugruppen aus technischen Kunststoffen großen Wert auf Top-Oberflächen ohne Bindenähte und matte Stellen legen. Auch wenn filigrane Designs mit geringen Wanddicken entstehen sollen, lohnt sich sein Einsatz. Darüber hinaus begegnen uns immer wieder neue Anwendungsfälle und wir sind oft überrascht, was das Z‑System alles zu leisten vermag.

In welcher Gestalt und welchen Varianten bieten Sie das Z‑System derzeit an?

Schwarzkopf: Das System ist extrem flexibel und wird von uns kundenspezifisch so konfiguriert, dass es sich kompakt und mit minimalem Aufwand in das Werkzeug einfügt – ähnlich einem Heisskanalsystem. Bereits während der Konstruktion können wir seine Auslegung und Integration in den Datensatz des Werkzeugs einbringen, wobei wir dank thermischer Simulationen schon früh mit großer Genauigkeit vorhersagen können, welche Temperaturen an den Wänden der Kavitäten herrschen werden. Da wir zudem den Einbau und die Inbetriebnahme begleiten, erhält der Kunde stets ein 360°-Sorglospaket. Im besonderen Maße gilt dies nun für die neue maschinenintegrierte Variante des Z‑Systems wie wir sie in Kooperation mit dem SGM-Hersteller ENGEL realisieren.

Herr Saß, welche Spritzgießmaschinen von ENGEL verfügen denn bereits über diese zusätzliche Option?

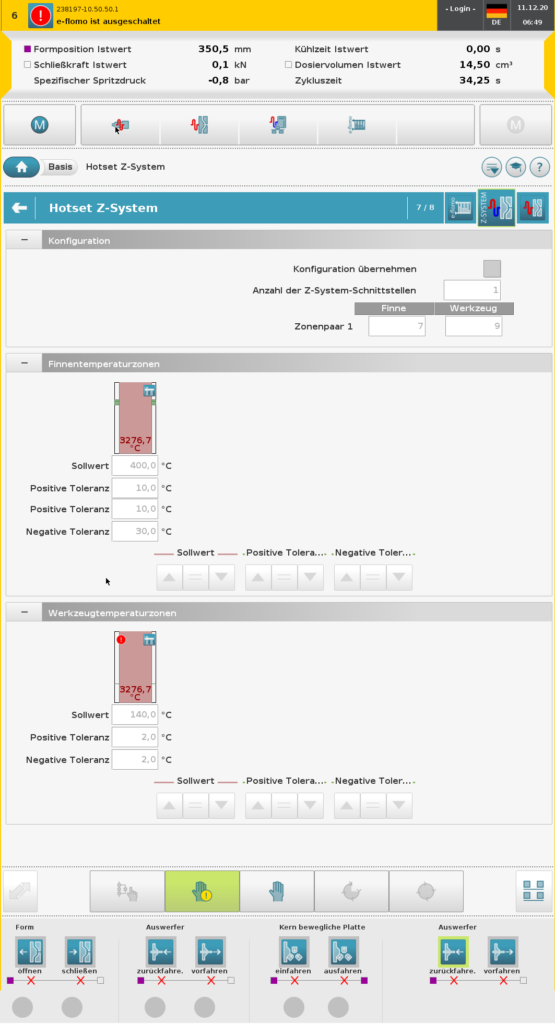

Saß: Unabhängig von der Maschinen-Baureihe und der eingesetzten Antriebstechnik bieten wir das Z‑System ab sofort für alle Spritzgießmaschinen unseres Portfolios an, die mit einer CC300-Steuerung arbeiten. Die CC300 ist unsere aktuelle Steuerungsgeneration. Sie zeichnet sich durch eine intuitive Bedienung und klare Menüführung aus und ermöglicht die smarte, hocheffiziente Navigation durch komplexe Fertigungsprozesse.

Und wie dürfen wir uns die Interaktion des Z‑Systems mit der Steuerung der SGM konkret vorstellen?

Saß: So wie es der Anwender vom Einsatz zusätzlicher Druck- oder Temperaturfühler kennt, wird das Z‑System-Werkzeug in den Funktionsumfang unserer Spritzgießmaschine integriert. Beim Rüsten des Werkzeugs wird automatisch der prozessspezifische Einstelldatensatz übernommen, in dem ja sämtliche relevanten Temperatur- und Zeitparameter hinterlegt sind. Auf einer eigenen Z‑System-Seite am Touchscreen-Bedienpanel der CC300 sieht der Anwender dann alle erforderlichen Parameter und kann auswählen. Er muss also weder zusätzliche externe Geräte zur Hilfe nehmen noch zur Rückseite der Maschine gehen, um dort Justierungen am Z‑System vorzunehmen. Alle ausgewählten Werte werden zudem im Produktionsdatensatz gespeichert. Damit stehen sie sofort abrufbereit zur Verfügung, sobald das Werkzeug erneut auf die Maschine kommt.

Warum haben Sie sich als Maschinenbauer für die Integration des Z‑System von hotset entschieden?

Saß: Unsere beiden Unternehmen verbindetbereits seit vielen Jahren eine sehr lebhafte Kooperationsarbeit. Und da wir bei der Thematik „Vermeidung von Bindenähten“ das gleiche Ziel verfolgen, war es für uns ein wichtiges Anliegen, auch in diesem Bereich zusammenzuarbeiten. Zudem fokussieren wir ja als Maschinenbauer stets zwei – mitunter gegenläufige – Entwicklungslinien: Einerseits versetzen wir unsere Kunden in die Lage, die kontinuierlich steigenden Qualitätsanforderungen an Sichtbauteile aus Kunststoff zu erfüllen; andererseits müssen wir den Anwendern unserer SGM Möglichkeiten bieten, mit denen sie ihre Verarbeitungsprozesse noch effizienter und wirtschaftlicher gestalten können. Aus unserer Sicht gelingt dieser Spagat mit dem Z‑System besonders gut.

Schwarzkopf: Vor allem, weil diese High-Speed-Lösung mit ihrer gezielten partiell-dynamischen Temperierung über die Verbesserung der Teilequalität hinaus auch einen zentralen Beitrag leistet für die Optimierung des gesamten Spritzgussprozesses. Denn durch seine extreme Aufheizschnelligkeit von 60 K/s und sehr kurze Abkühlraten von etwa 30 K/s lassen sich hochdynamische Werkzeugtemperierungen realisieren, ohne dass sich die Zykluszeit verlängert. Da diese enorm schnellen Temperaturwechsel zudem mit einem durchschnittlichen Energieverbrauch von nur etwa 100 W/h erzielt werden, ist das Z‑System eine überaus energieeffiziente Lösung.

Können Sie das aus der Sicht des Maschinenbauers bestätigen, Herr Saß?

Saß: Ja, unbedingt. Nicht nur die Energieeffizienz der Werkzeugtemperierung verbessert sich messbar, auch der Ausstoß steigt, da sich im Vergleich zur klassischen variothermen Temperierung erheblich kürzere Zykluszeiten erreichen lassen. Es gibt zum Beispiel keine Einspritzverzögerung mehr bis zum Erreichen der Zieltemperatur an der Kavitätswand.

Höhere Energieeffizienz, bessere Oberflächen und mehr Produktivität – man könnte meinen, der Spritzgießer profitiert gleich dreifach?

Saß: Das ist de facto so! Mit dem Z‑System erhalten unsere Kunden eine einfache Plug-and-Play-Lösung zur Vermeidung von Bindenähten und matten Höfen – ohne dass Sie in eine zusätzliche Steuerung investieren müssen. Das ist also ein deutlicher Mehrwert! Und angesichts der zunehmenden Komplexität der Produktionsprozesse in der Kunststoffverarbeitung steigern die Anwender mit diesem praktischen Beitrag zur Simplicity – so nennen wir diesen Trend bei ENGEL – ihre Wettbewerbsfähigkeit.

Das klingt vielversprechend. Welche Möglichkeiten haben denn Interessenten, das Z‑System zu begutachten und zu testen?

Schwarzkopf: Eigens dafür haben wir in Lüdenscheid vor einigen Monaten dasSystemcenter für Industrielle Temperiertechnik, das SIT, eröffnet. Diese Einrichtung ist ein Resultat unserer Kooperation mit ENGEL und gibt Spritzgießern, Werkzeugbauern sowie Qualitäts- Prozessoptimierern viel Spielraum, um sich von der Leistungsfähigkeit des Z‑Systems zu überzeugen. Es steht hier sowohl als integrierte Systemlösung in einer ENGEL-SGM zur Verfügung als auch als separates System mit externer Steuerung. Dabei können die konkreten Testbedingungen oder weiterführende Szenarien je nach Anwendungsfall abgesprochen werden. Kürzlich erst wurden im SIT beispielsweise die Auswirkungen des Z‑Systems beim Einsatz teilkristalliner Werkstoffe getestet – mit erstaunlichen Ergebnissen.

Herr Saß, Herr Schwarzkopf, wir danken Ihnen für das Gespräch.